[摘要] 安全技术是动力电池的第一核心技术,也是电动汽车可持续发展的生命线。能否真正解决安全风险,成为车企选择动力电池的核心考量因素.

安全技术是动力电池的第一核心技术,也是电动汽车可持续发展的生命线。能否真正解决安全风险,成为车企选择动力电池的核心考量因素。

近日,欧拉闪电猫联合中汽研展开一系列电池安全测试,通过了20mm钢针针刺、整包140秒火烧、整包热失控和整包6米高空跌落四大严苛试验,以及国内首次电动车高速螺旋翻滚跌落挑战。如此彪悍的猫性能背后,是蜂巢能源强劲且安全的短刀电池。据了解,此次即将上市的闪电猫搭载了蜂巢能源容量为184Ah的L600磷酸铁锂短刀电芯。

而短刀电池极致安全背后,与其在材料及工艺体系、车规级制造标准、严苛的研发测试、系统级的安全防护等方面构建的超级安全屏障密不可分。

短刀+叠片 天生好搭档

蜂巢能源短刀电池安全性能的内核之一,是其在叠片生产工艺的颠覆性创新。叠片可谓短刀天生好搭档。

为提升电池能量密度及安全性能,蜂巢能源短刀电池采用叠片工艺。据悉,蜂巢能源将于11月1日发布其自主研发的高速叠片技术3.0——飞叠技术,采用极片热复合与多片叠融合技术,通过技术创新在效率方面实现了颠覆性的突破,对比传统叠片路线,每GWh投资成本节省30%,单位占地节省40%以上。同时,在安全方面,飞叠技术解决了行业隔膜褶皱、对齐度不良等缺陷控制与监测痛点问题。

根据测试,叠片法相比卷绕法,内部电阻会降低10%以上,在循环使用后,膨胀力预计低40%以上,电池寿命提升10%。

此外蜂巢能源短刀电池的安全还在于电池材料体系的选择和独特的结构设计和生产工艺的创新设计。

在材料体系上,一方面,短刀电池电芯正极材料采用耐高温、安全稳定性强、循环性能更好的磷酸铁锂;另一方面,通过独特的隔膜设计,使得短刀电芯具有较好的抗异物能力以及抗热收缩能力,避免热失控时大面积的短路,减少内短情况发生。

独特的结构设计则显著改善了短刀电池的发热、散热情况。

据了解,短刀电池采用“长薄化”的结构设计,长度增加,厚度减薄。与常规电池相比,该结构设计使电池在受到外部滥用(如针刺)情况下,触发短路导致的发热量较少,同时散热较快,不会发生温度骤升和电池起火。

重重考验 只为会“芯”一击

蜂巢能源短刀电池极致安全,还在于其在研发阶段经历了“九九八十一难”的严苛研发测试。

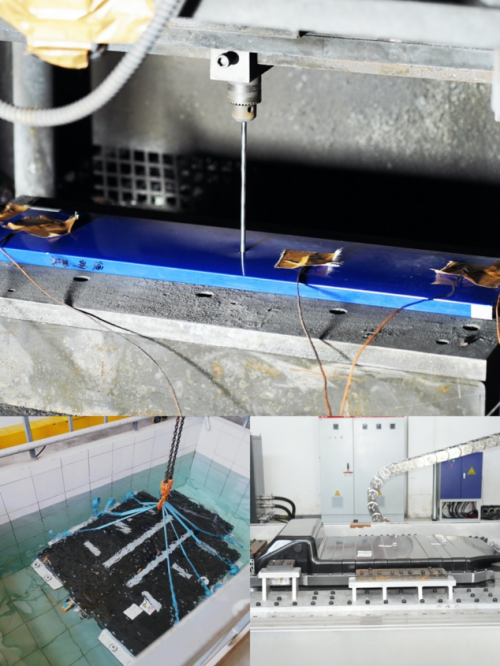

为了保证产品的高可靠性和安全性能,在蜂巢能源无锡全球锂电创新中心,短刀电池从研发到量产,中间需要经历一系列复杂严苛的测试验证,涉及正负极材料、电解液的研发、样品试制、产品物理化学性能测试、电芯及电池包的电性能测试、安全性能验证三重关键验证测试环节的考验。

电芯体系实验室主要针对短刀电池材料展开研发。电性能实验室则承担了短刀电池的电性能验证工作,如电池的容量、能量、不同荷电量下的开路电压和脉冲充放电能力,长期循环寿命、存储寿命、自放电等电性能,判断设计的电池是否达到设计要求。

在电芯测试区域,“高温、低温、高温高湿、温度骤变、盐雾、水浸、振动、机械冲击、挤压、针刺……”短刀电池要完整经历上述各项“酷刑”,才能最终满足量产的条件。

此外蜂巢能源建立了一个完整的电池安全实验室,现有设备30余套,可以进行电池单体、模块、BMS和电池包/系统的机械、环境和电气的可靠性与滥用测试。

刻在DNA里的高标准

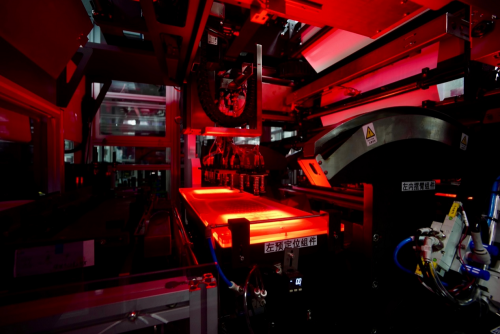

拥有“车企”基因的蜂巢能源,在生产制造短刀电池时,严格按照车规级应用标准,进行规模化生产。

所谓车规级,即是产品的高可靠性。而蜂巢能源的车规级主要体现在工厂的管控严苛程度方面。

据了解,其车规级电池工厂从电池产品生产过程中的异物管控,到毛刺控制,从AI智能技术的应用,到先进装配技术的应用和集成化工艺的应用,最终目的就是为了保证生产出符合汽车使用的高品质电池产品。

比如,蜂巢能源厂房采用离子风+高效除尘系统+FFU高效过滤系统,并搭建行业首条NO-TOUCH无接触磁悬浮物流系统,最大程度减少了生产过程中的异物污染,使生产环境达到万级洁净度标准,远远高于10万级的行业整体水平。

在异物检出环节,通过4道磁性异物吸附装置+AI检测来降低金属异物量,最小金属异物检出粒径75微米,铜异物检出率100%。

在毛刺控制环节,行业内普遍采用物理模切,导致极片裁切后产生的毛刺过长,一旦毛刺受压刺穿隔膜,就会造成短路。而蜂巢能源采用激光模切工艺+车规级管控标准,将毛刺长度控制在不超过极片表面,距离表面≥10微米(行业标准毛刺长度超过极片表面7微米),大大降低电芯热失控风险。

协同设防 全“芯”守护出行安全

在系统层级,蜂巢能源的短刀电池还通过创新的五重安全防护系统设计,结合严苛的生产工艺和质量控制

(责任编辑:张电青)