[摘要]底部防爆阀+热电分离,龙鳞甲电池映射的技术趋势

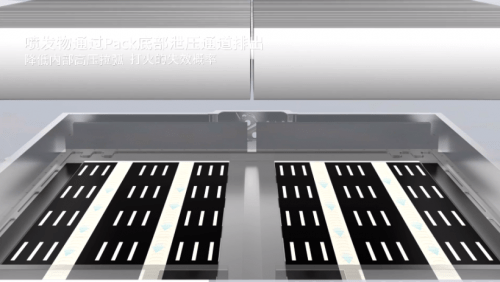

日前,蜂巢能源在其第三届电池日上正式对外发布了“龙鳞甲电池”,该电池系统的一大特点就是电芯防爆阀设计与传统设计相比有了“颠覆式革新”:“龙鳞甲”采用防爆阀置于短刀电芯底部的创新结构设计。

现阶段,电池企业普遍习惯将电芯的防爆阀设计在顶部。电芯防爆阀在顶部,对于电池包设计来说,在单个电芯热失控过程中,就要求防爆阀上方要预留泄压通道,将电池热失控喷泄物引导到侧面或者底部排除。然而,这一过程中这些高温喷泄物极易蔓延到相邻电芯或者电气单元,进而使得电池包安全隐患增加。

事实上,针对这一问题,国内整车企业已经在尝试改变。上汽集团的魔方电池,就采用了不同于传统电池包立式电芯的结构设计,而是将“电芯躺着放”。躺着放的一大好处就是电芯喷发口不再向上,改为侧向喷发到底部托盘结构上,减少蔓延至周边电芯的风险。

蜂巢能源的设计更为大胆,将龙鳞甲电池使用的短刀电芯防爆阀创新设计在底部,一旦发生某个电芯热失控可快速实现定向泄压,喷发物可按指定方向、通过最优的通道迅速排出,不会蔓延至周边电芯。

其实,蜂巢能源在设计第一代短刀电芯时,就已经将防爆阀设计在了侧面,到了第二代已经改至底部,且设计了2个泄压阀的位置。

无独有偶,作为电动汽车和动力电池风向标的特斯拉,防爆阀设计也与蜂巢能源不谋而合。特斯拉公布的的Model Y CTC方案,4680电芯的防爆阀设置在电芯底部,和正极端相反。

电池包要更安全,热电分离是迭代方向

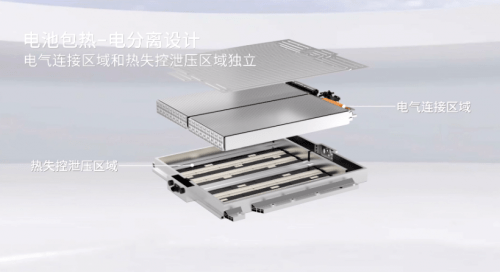

常规电芯防爆阀和极耳在同一侧,热失控泄压区与高低压线路处于同一区域。一旦一个电芯热失控,喷发物容易在泄压通道堆积,造成高压短路。因而,要做到电池包真正的不起火甚至不冒烟,热电分离是发展趋势。

防爆阀设计在电芯底部,也为“热失控泄压区和电源传送区独立创造了可能”,而龙鳞甲电池的设计师显然从一开始就系统性地规划了这一点。

据蜂巢能源介绍,当前电池、整车企业基于电池热失控的研究和安全设计已经非常成熟了,但是电芯一旦热失控,喷发出来的气-液-固混合体非常容易引起热失控的“二次危害”,其中由“电”造成的二次危害是最严重的,像电弧(击穿金属板、烧熔金属板等)、短路、绝缘失效等,“在这种情况下,本来可以压制住的热失控,瞬间就变成无法控制了。”

在安全方面,龙鳞甲电池采用热电分离的设计思路,就是将热失控区域与电连接区域分割。底部泄压阀与两侧极柱完全物理隔离,电芯的泄压物与电气连接空间完全绝缘,杜绝了“热失控”后导致的“电”的危害,这与传统的电池包安全防护,是质的迭代与提升。

从目前业界各企业发布情况来看,蜂巢能源也是“第一个吃螃蟹的人”,率先在业内大胆进行热电分离的结构设计。

当然,作为风向标的特斯拉,实际上也已经在热电分离上有所迹象。特斯拉4680电芯防爆阀设计在电芯底部,在集成时只需做好底部泄放空间的引导和固定即可,在电芯正极端完成电连接,它的热、电空间分别是底部和顶部。

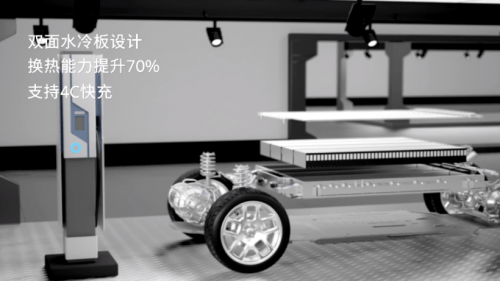

“龙鳞甲电池”的安全设计并不止如此。龙鳞甲电池采用上下大面水冷板,电芯大面积和冷却板接触,这样的设计能够让冷却板迅速带走电芯的热量,水冷后几乎没有温度异常区域。实物测试大电流充电800V超级快充下,电芯温度一致性非常好,换热能力提升70%。既可提升非充电场景下电池包的安全,也可显著提升电动汽车在快充场景的安全性。

可以看出,由电芯底部出防爆阀到热电分离实际上是正向系统研发的结果,是一脉相承的。敢于大胆创新,并率先“吃螃蟹”,无论是蜂巢能源,还是特斯拉,都是源于对整车和电池有着极深的理解和研发能力,而这种基于整车和电池系统更高安全层级出发的电池系统,或许也是为何蜂巢要将其名称定位“龙鳞甲电池”的原因。

安全底座之上的一体化突破

(责任编辑:张电青)